磷脂酰絲氨酸在低脂肉制品中的功能性與工藝優化

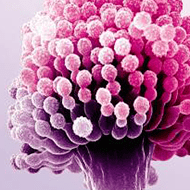

發表時間:2025-09-22磷脂酰絲氨酸(Phosphatidylserine,簡稱 PS)作為一種天然磷脂,廣泛存在于動物腦組織、大豆等原料中,兼具乳化、抗氧化、改善質構等多重功能。在低脂肉制品(如低脂香腸、低脂肉丸、低脂火腿等)加工中,磷脂酰絲氨酸不僅能彌補因脂肪含量降低導致的產品品質缺陷,還能賦予產品一定的營養附加值,其應用需結合低脂肉制品的工藝特點,通過功能適配與工藝優化實現價值最大化。

一、磷脂酰絲氨酸在低脂肉制品中的核心功能性

低脂肉制品的核心技術難題在于:脂肪含量從傳統產品的20%-35%降至5%-15%后,易出現乳化穩定性差、質構松散、口感干澀、持水性下降等問題 —— 脂肪在肉制品中兼具乳化劑、黏合劑和風味載體的作用,其缺失會破壞原有體系的穩定性。磷脂酰絲氨憑借分子結構特性(分子中含親水性磷酸基團與疏水性脂肪酸鏈),可針對性解決這些問題,核心功能體現在以下三方面:

1. 乳化穩定作用:構建穩定的油水界面

肉制品加工中,鹽溶性蛋白(如肌原纖維蛋白)是主要乳化劑,但低脂體系中蛋白與水分的比例失衡,易導致油水分離(如蒸煮后出湯、切面粗糙)。磷脂酰絲氨的分子結構使其能快速吸附于油水界面,與肌原纖維蛋白形成“蛋白-磷脂酰絲氨復合膜”:親水性的磷酸基團朝向水相,與蛋白的氨基、羥基通過氫鍵結合,增強膜的致密性;疏水性的脂肪酸鏈則嵌入油相(即使低脂產品中少量殘留的脂肪或添加的植物油),降低界面張力,這復合膜的穩定性顯著優于單一蛋白膜,可將低脂香腸的乳化活性指數(EAI)提升15%-25%,乳化穩定性(ESI)提升 20%-30%,有效減少蒸煮過程中的脂肪和水分流失(蒸煮損失率可降低5%-8%),避免產品出現“散架”“出汁”等問題。

2. 質構與口感改善:增強黏結性與多汁性

低脂肉制品因脂肪減少,肌纖維間的黏結力下降,易形成松散的網絡結構,導致口感“柴、硬”。磷脂酰絲氨可通過兩種途徑改善質構:一方面,其分子中的極性基團能與肌原纖維蛋白的疏水區域結合,促進蛋白分子交聯,構建更致密的三維網絡結構,增強產品的彈性和咀嚼性 —— 例如在低脂肉丸中添加0.3%-0.8%的磷脂酰絲氨,產品的硬度可降低10%-15%,彈性提升20%-25%,接近傳統高脂肉丸的“彈嫩”口感;另一方面,它的乳化特性可將體系中的水分和少量油脂包裹在蛋白網絡中,形成穩定的“微油滴-水分”分散體系,賦予產品充足的多汁性,緩解低脂產品的“干澀感”。同時,磷脂酰絲氨還能減少肌纖維在加工過程中的收縮,使產品切面更光滑,提升外觀品質。

3. 抗氧化與營養強化:延緩氧化劣變與提升附加值

低脂肉制品雖脂肪含量低,但殘留的不飽和脂肪酸(如來自原料肉或添加的健康油脂)仍易被氧化,產生哈喇味等不良風味(即脂質氧化),影響貨架期。磷脂酰絲氨分子中的脂肪酸鏈含一定量的不飽和鍵,可通過自身氧化優先消耗體系中的自由基,同時其磷酸基團能螯合金屬離子(如Fe²⁺、Cu²⁺,脂質氧化的催化劑),抑制氧化反應鏈的啟動。實驗表明,在低脂火腿中添加0.5%的磷脂酰絲氨,可使產品在 4℃儲存期間的硫代巴比妥酸值(TBARS,衡量脂質氧化程度的指標)在15天時降低30%-40%,有效延長風味保質期3-5天。此外,它作為人體必需的磷脂,具有調節神經功能等生理活性,在低脂肉制品中添加符合“健康化”消費趨勢,可幫助產品打造“低脂+功能性”的雙重賣點,提升市場競爭力。

二、在低脂肉制品中的工藝優化策略

磷脂酰絲氨在低脂肉制品中的功能發揮,需結合加工全流程的工藝特點(如原料處理、斬拌、腌制、蒸煮等)進行優化,核心在于解決“分散均勻性”“與其他成分協同性”“活性保留”三大問題,具體策略如下:

1. 原料預處理:提升磷脂酰絲氨的分散性與溶解性

磷脂酰絲氨的天然形態多為粉末或顆粒,若直接添加到肉制品中,易因疏水性團聚形成“顆粒狀沉淀”,影響乳化效果和產品口感,因此,原料預處理階段需通過“載體分散法”優化其分散性:

優先選擇水溶性載體(如麥芽糊精、乳清蛋白)與磷脂酰絲氨按1:2-1:5的比例混合,通過高速攪拌(轉速1000-1500r/min,時間5-10min)形成均勻的懸浮液,再加入原料肉中;

對于含少量油脂的低脂體系(如添加5%-10%植物油的低脂香腸),可將磷脂酰絲氨先溶于溫熱的植物油(溫度 40-50℃,避免高溫破壞PS結構),攪拌至完全溶解后,隨油脂一同加入斬拌機,利用油脂的流動性實現 PS 的均勻分散。

這一步驟可避免 PS 在產品中形成 “硬顆粒”,確保其能充分吸附于油水界面,發揮乳化作用。

2. 關鍵工藝參數調控:適配不同低脂肉制品類型

(1)斬拌工藝:協同蛋白實現乳化網絡構建

斬拌是肉制品形成乳化體系的核心環節,需針對磷脂酰絲氨的特性調整參數:

斬拌溫度:控制在10-15℃(通過冰水降溫實現),溫度過低會導致肌原纖維蛋白溶解度下降,過高則可能使磷脂酰絲氨氧化變質;

添加時機:先將原料肉與鹽(促進肌原纖維蛋白溶出)斬拌2-3min至肉糜細膩,再加入磷脂酰絲氨懸浮液(或PS-油脂混合液),繼續斬拌3-5min,最后加入淀粉、香辛料等輔料 —— 此順序可確保 PS 在蛋白充分溶出后,及時與蛋白結合形成復合膜,避免 PS 被淀粉等輔料包裹而失去活性;

斬拌轉速:中高轉速(2000-3000r/min)為宜,既能保證 PS 與肉糜的均勻混合,又能避免過度斬拌導致蛋白變性過度,影響網絡結構形成。

(2)腌制工藝:增強磷脂酰絲氨與蛋白的相互作用

對于需腌制的低脂肉制品(如低脂火腿、培根),可將其融入腌制液中,通過低溫腌制促進其與肉蛋白的結合:

腌制液中磷脂酰絲氨的添加量控制在0.3%-0.8%(以原料肉質量計),同時搭配少量磷酸鹽(如焦磷酸鈉,添加量0.1%-0.3%),磷酸鹽可增強肌原纖維蛋白的溶出和持水性,與磷脂酰絲氨形成協同作用,進一步提升乳化穩定性;

腌制條件為0-4℃、時間12-24h,低溫環境可減少磷脂酰絲氨的氧化,充足的時間則能讓它通過擴散作用滲透至肉組織內部,與肌纖維蛋白充分結合,避免產品內外品質不均。

(3)加熱工藝:平衡活性保留與產品熟化

加熱是肉制品殺菌和定型的關鍵步驟,但高溫可能導致磷脂酰絲氨的結構破壞(PS的熱穩定性較好,在121℃下短時間處理仍能保留70%以上活性,但長時間高溫會使其磷脂鍵斷裂),因此,需根據產品類型調整加熱參數:

對于低脂香腸、肉丸等蒸煮類產品,采用“中溫慢煮”模式,溫度控制在80-85℃,時間20-30min,既能保證中心溫度達到72℃以上(實現殺菌),又能減少磷脂酰絲氨的活性損失;

對于低脂火腿等烘烤類產品,采用“梯度升溫”方式,先以60-70℃烘烤30-40min(讓PS與蛋白充分交聯),再升溫至100-110℃烘烤10-15min(完成殺菌定型),避免初始高溫導致磷脂酰絲氨快速變性。

3. 復配協同:與其他添加劑提升綜合效果

單一使用磷脂酰絲氨時,功能效果有限,需通過與其他天然添加劑復配,實現“1+1>2”的協同作用:

與天然乳化劑復配:將磷脂酰絲氨與大豆卵磷脂(比例1:1-1:3)復配,大豆卵磷脂的乳化能力強,可彌補其在高水分低脂體系中的不足,二者協同能使產品的持水性提升 10%-15%;

與抗氧化劑復配:磷脂酰絲氨與茶多酚(添加量0.05%-0.1%)復配,茶多酚可抑制自由基產生,它則螯合金屬離子,從不同環節阻斷脂質氧化,使低脂肉制品的貨架期延長5-7天,且能避免茶多酚單獨使用可能帶來的輕微澀味;

與膠體復配:磷脂酰絲氨與瓜爾膠(添加量0.2%-0.4%)復配,瓜爾膠可增加體系黏度,延緩水分遷移,與其乳化網絡結合,進一步增強產品的彈性和保水性,尤其適合低脂肉丸等易散架的產品。

三、應用注意事項與發展方向

在低脂肉制品中應用磷脂酰絲氨時,需注意兩點核心問題:一是添加量控制,它的適宜添加量為0.3%-0.8%(以原料肉質量計),低于0.3%時功能效果不明顯,高于0.8%則可能因磷脂酰絲氨的疏水性導致產品出現輕微油膩感或異味;二是原料適配性,它對禽肉、豬肉等低脂原料的適配性較好,對牛肉等肌纖維較粗的原料,需配合更充分的斬拌(如延長斬拌時間1-2min),確保磷脂酰絲氨能滲透至肌纖維內部。

未來,磷脂酰絲氨在低脂肉制品中的應用可向兩個方向發展:一是開發改性磷脂酰絲氨,通過酶解或化學修飾增強其親水性,使其更適配超高水分(水分含量>70%)的低脂肉制品;二是結合清潔標簽趨勢,將磷脂酰絲氨與天然原料(如大豆濃縮蛋白、蛋清粉)復配,替代人工合成乳化劑和防腐劑,滿足消費者對“天然、健康”的需求。總體而言,磷脂酰絲氨憑借多重功能與天然屬性,在低脂肉制品品質改良中具有廣闊的應用前景,其價值的充分發揮依賴于與加工工藝的深度適配和協同優化。

本文來源于理星(天津)生物科技有限公司官網 http://www.dign79.com/

EN

EN